اگر یک نقاش هستید یا فقط برای خودتان این کار را انجام می دهید، احتمالاً همیشه از رنگ اسپری استفاده می کنید. با این حال، ممکن است تا به حال به این فکر نکرده باشید که دقیقاً از کجا آمده است. دانستن همه چیز در مورد منشاء ساده رنگ های اسپری تکنیک شما را بهبود نمی بخشد، اما حکایت جالبی دارد دانستن ان خالی از لطف نیست..

اگر تا به حال درباره تاریخچه اسپری رنگ فکر کرده اید، مقاله امروز برای شما مناسب است.

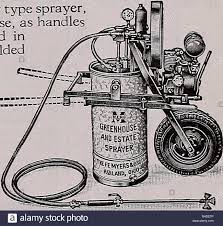

جوزف بینکس BINKS مدیر تعمیرات فروشگاهای زنجیره ای مارشال از این که ساعتها از وقت پرسنل جهت رنگ امیزی زیرزمینهای فروشگا به وسیله قلمو تلف میشد به سطوح آمده بود . در سال 1887 با استفاده از یک پمپ آب دستی و لوله و نازل یک سیستم رنگ آمیزی دستی ابداع نمود و سرعت پاشش رنگ امیزی او چند رابر شد. سیستم او مانند پمپهای سمپاشی کنونی بود.

زمانی که در سال 1893 نمایشگاه کلمبیا در شیکاگو برگزار شد، بینکس این فرصت را داشت که دیدگاه خود را گسترش دهد – رویدادی در مقیاس یک نمایشگاه جهانی. مردم از همه جا آمده بودند تا این حیرت آور فناوری را ببینند.

اما تنها چند روز مانده به افتتاحیه، 90 درصد ساختمانهایی که این نمایشگاهها هنوز رنگ نشده بودند. با دستگاه جوزف بینکس کلیه ساخمانهای نمایشگاه در فرصت اندکی به همه ساختمانهای نمایشگاه رنگ شدند در افتتاحیه نمایش، همه ساختمانها به رنگ سفید درخشنده بودند و در مطبوعاوت از این نمایشگاه با تحسین «شهر سفید» یاد میشد.

استفاده از اختراع Binks به طور پیوسته افزایش یافت. علاوه بر سفید کردن، ضدعفونیکنندهها و حشرهکشها نیز به کاربرد اسپری کمک کردند و واحد بینکس در اوایل قرن به یکی از پایههای اصلی عملیات کشاورزی در سراسر جهان تبدیل شد.

اما چند سال بعد یک متخصص گوش حلق بینی به نام آرتور دولبیسس DEVILBISS دنبال راهی بود تا بتواند نوعی دارو مایع را به روی التهابات گلو و حلق اسپری کند اوبرای ایجاد یک اسپری، از مقداری لوله، یک ظرف موادو یک حباب لاستیکی برای کمک به ایجاد فشار و ایجاد خلاء استفاده کرد و «قطرات» دارو را به سمت گلو پرتاب میکرد.

چند سال بعد پسرش توماس کار او را توسعه داد او دریافت وقتی هوای فشرده از مسیری عبور میکند با ایجاد خلع در ظرف رنگ مواد داخل کاسه رنگ به همراه هوا به بیرون پرتاب میشوند و در واقع چیزی شبیه به پیستوله های سیفون فید ( کاسه پایین ) را ابداع نمود.

اختراع او به سرعت مورد استقبال سازندگان مبل قرار گرفت زیر سرعت کار آنهارو چند برابر میکرد.

دهه 1920: بهبود زمان چرخه

قبل از سال 1924، اتومبیل ها با دست و با قلم مو و با استفاده از شلاک و لاک رنگ می شدند و فرایند رنگ امیزی یک ماه طول میکشید. در حالی که اولین فرآیند خط مونتاژ باعث شد تا سرعت تولید خودرو بالا برود با ظهور پیستولهای اسپری هوای جدید، زمان رنگ آمیزی هر خودرو به حدود یک هفته کاهش یافت.

در کنار توسعه پیستولهای پاشش رنگ ، رنگهای لاکی رواج بیشتری پیدا کردند ، رنگای لاکی به خاطر نوع حلال سریعتر خشک میشدند . در دهه 1930، به لطف Binks Model 7 و همچنین DeVillbiss Model MBC، تغییر رنگ به راحتی امکان پذیر شد. هر دو مدل دارای نازل و سر اسپری انعطاف پذیر بودند. همچنین، در دهه 1930 بود که تفنگ های اسپری کم فشار با حجم بالا HVLP معرفی شدند.